Пълна автоматична линия за производство на бетонни блокове

——Представяне——

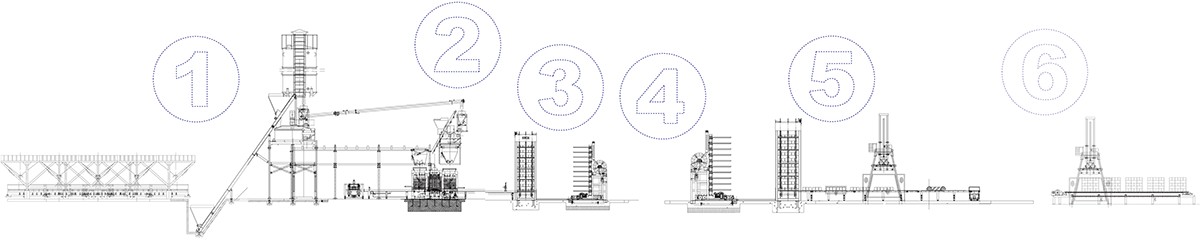

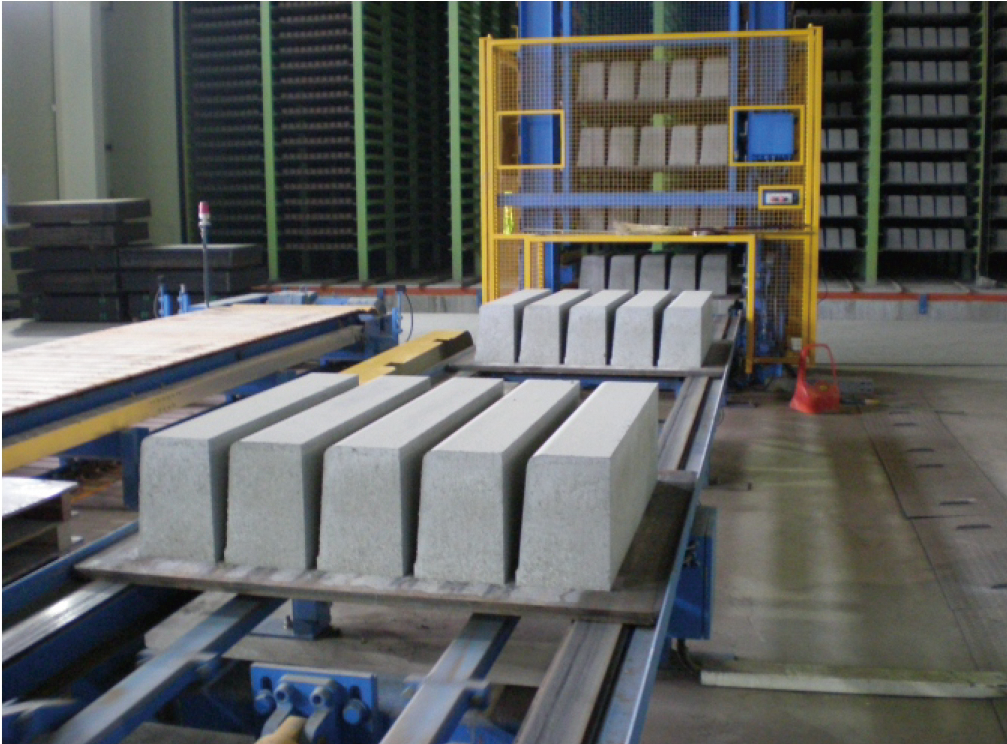

Напълно автоматична линия: колесният товарач ще поставя различни агрегати в дозиращата станция, ще ги измерва до необходимото тегло и след това ще ги смесва с цимента от циментовия силоз. Всички материали ще бъдат изпратени до смесителя. След като се смесят равномерно, лентовият транспортьор ще ги транспортира до машината за производство на блокове. Готовите блокове ще бъдат прехвърлени към автоматичния елеватор. След това палцовият транспортьор ще отведе всички палети с блокове до камерата за втвърдяване за втвърдяване. Палцовият транспортьор ще отведе останалите втвърдени блокове до автоматичния спускач. Палетният барабан може да се отърве от палетите един по един, след което автоматичният кубодържач ще вземе блоковете и ще ги подреди на купчина, след което виличната скоба може да отведе готовите блокове до склада за продажба.

——Компонент——

1 Дозираща и смесителна инсталация

Системата за дозиране и смесване се състои от многокомпонентна дозираща станция, която автоматично претегля и транспортира инертния материал до принудителния смесител. Циментът се транспортира от силоза за цимент с помощта на винтов транспортьор и се претегля автоматично в смесителя. След като смесителят завърши цикъла си, бетонът ще бъде транспортиран с помощта на нашата надземна система за контейнери до напълно автоматичната система за производство на блокове.

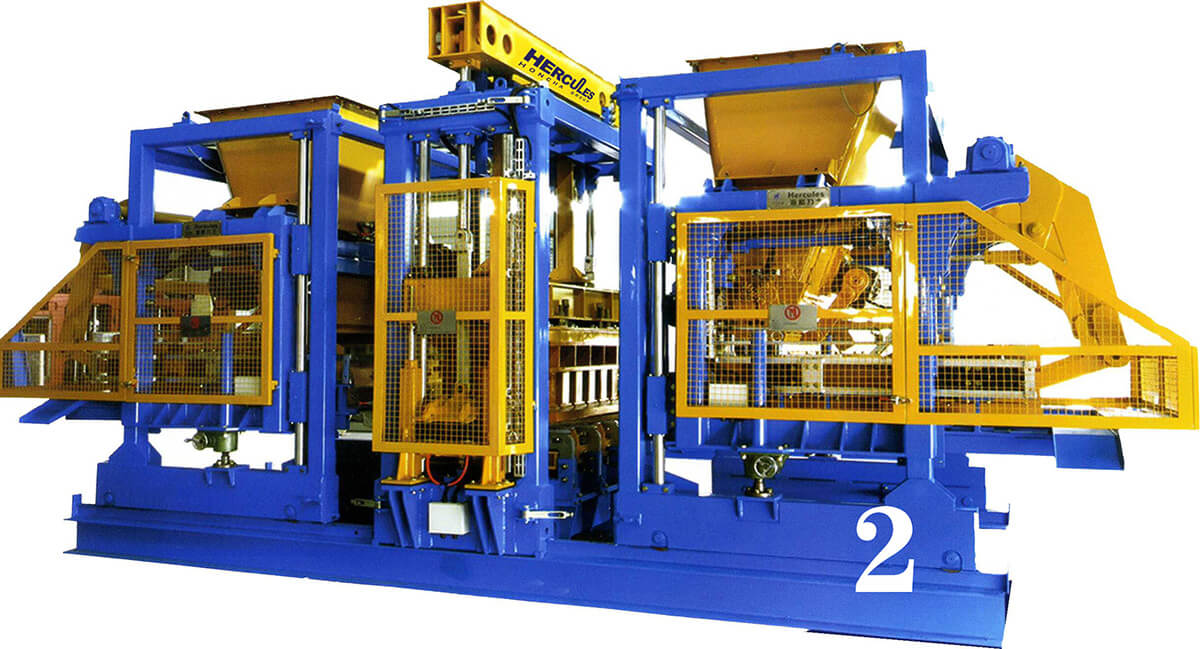

2、Блок машина

Бетонът се полага чрез подаващ контейнер и се разпределя равномерно в долната женска форма. След това горната мъжка форма се поставя в долната форма и се използват синхронизирани вибрации на масата от двете форми, за да се уплътни бетонът в желания блок. Машината може да бъде добавена напълно автоматична секция за смесване на повърхността, за да се позволи производството на цветни павета.

Допълнителни модели машини за блокове: Hercules M, Hercules L, Hercules XL.

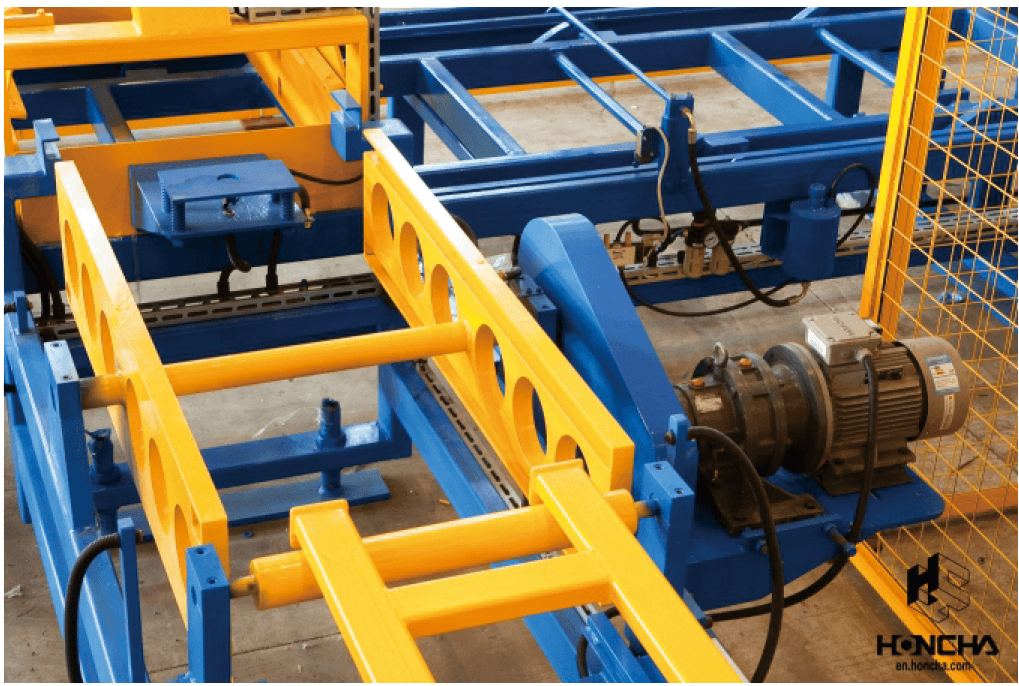

3. Палетен асансьор

Пресните блокове се почистват, за да се гарантира, че всички са с еднаква височина, и след това се транспортират до асансьорната система. Може да се произвежда с височина от девет до дванадесет нива, като на всяко ниво се поставят по два палета от бамбук или стомана, които да зареждат пресните блокове.

4. Система за пръстови коли (кола за майка и син)

Системата за палцови вагонетки е изградена на същия брой нива като асансьорната система и е проектирана да издържи на натоварването от разтоварване на асансьор с максимален капацитет на блокове или павета. Тя ще транспортира и разтоварва товара в камерата за втвърдяване за предварително определено време, базирано на географското местоположение на фабриката. Блоковете ще бъдат разтоварени и транспортирани до спускателя.

5. Спускател за палети

Когато палетите са напълно заредени в спускащия механизъм, всяко ниво се разтоварва автоматично върху системата за връщане на палети и се подравнява, готово за системата за кубиране.

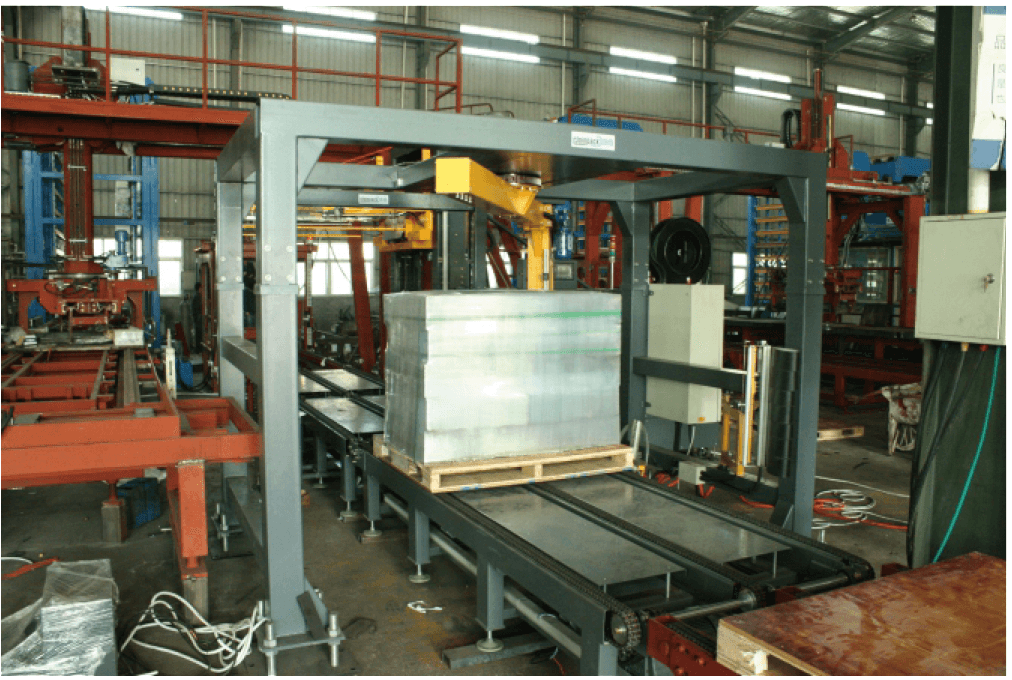

6、Автоматична система за кубиране на блокове тип портал

Системата за кубиране ще събира блоковете или паветата едновременно от два палета и ще ги подрежда кръстосано върху изходния конвейер. Тя е оборудвана с четири гумени затягащи рамена и се задвижва хидравлично с 360-градусово хоризонтално движение.

——Пълно автоматична производствена линия——

| Пълноавтоматична линия за производство на бетонни блокове: Артикули | ||

| 1Автоматична дозираща станция | 2Задължителен миксер | 3Циментов силоз |

| 4Винтов транспортьор | 5Циментова скала | 6Лентов транспортьор |

| 7Система за транспортиране на палети | 8Машина за бетонни блокове | 9Система за транспортиране на блокове |

| 10Блокова метачка | 11Асансьор | 12Лоуератор |

| 13Палетна чаша | 14Автоматичен портален тип Cuber | 15Система за пръстови коли |

| 16Централна контролна зала | 17Хидравлична станция | 18Колесен товарач |

| 19Мотокар | 20Камера за втвърдяване | |

Машина за опаковане

Обръщане на палета

Стая за втвърдяване

Суха страна

—— Производствен капацитет——

★Други размери тухли, които не са споменати, може да предоставят чертежи, за да се информирате за специфичния производствен капацитет.

| Производствен капацитет | ||||||

| Херкулес М | Производствени дъски: 1400*900 Производствена площ: 1300*850 Височина на камъка: 40~500 мм | |||||

| Горд | Размер (мм) | Смес за лице | бр./цикъл | Цикли/мин | Продукция/8 часа | Производство кубически м/8 ч |

| Стандартна тухла | 240×115×53 | X | 60 | 4 | 115 200 | 169 |

| Кух блок | 400*200*200 | X | 12 | 3.5 | 20 160 | 322 |

| Кух блок | 390×190×190 | X | 12 | 3.5 | 20 160 | 284 |

| Куха тухла | 240×115×90 | X | 30 | 3.5 | 50 400 | 125 |

| Павета | 225×112,5×60 | X | 30 | 4 | 57 600 | 87 |

| Павета | 200*100*60 | X | 42 | 4 | 80 640 | 97 |

| Павета | 200*100*60 | O | 42 | 3.5 | 70 560 | 85 |

| Херкулес Л. | Производствени дъски: 1400*1100 Производствена площ: 1300*1050 Височина на камъка: 40~500 мм | |||||

| Горд | Размер (мм) | Смес за лице | бр./цикъл | Цикли/мин | Продукция/8 часа | Производство кубически м/8 ч |

| Стандартна тухла | 240×115×53 | X | 80 | 4 | 153 600 | 225 |

| Кух блок | 400*200*200 | X | 15 | 3.5 | 25 200 | 403 |

| Кух блок | 390×190×190 | X | 15 | 4 | 14 400 | 203 |

| Куха тухла | 240×115×90 | X | 40 | 4 | 76 800 | 191 |

| Павета | 225×112,5×60 | X | 40 | 4 | 76 800 | 116 |

| Павета | 200*100*60 | X | 54 | 4 | 103 680 | 124 |

| Павета | 200*100*60 | O | 54 | 3.5 | 90 720 | 109 |

| Херкулес XL | Производствени дъски: 1400*1400 Производствена площ: 1300*1350 Височина на камъка: 40~500 мм | |||||

| Горд | Размер (мм) | Смес за лице | бр./цикъл | Цикли/мин | Продукция/8 часа | Производство кубически м/8 ч |

| Стандартна тухла | 240×115×53 | X | 115 | 4 | 220 800 | 323 |

| Кух блок | 400*200*200 | X | 18 | 3.5 | 30 240 | 484 |

| Кух блок | 390×190×190 | X | 18 | 4 | 34 560 | 487 |

| Куха тухла | 240×115×90 | X | 50 | 4 | 96 000 | 239 |

| Павета | 225×112,5×60 | X | 50 | 4 | 96 000 | 146 |

| Павета | 200*100*60 | X | 60 | 4 | 115 200 | 138 |

| Павета | 200*100*60 | O | 60 | 3.5 | 100 800 | 121 |

+86-13599204288

+86-13599204288